Gjutningsprocess

Kort beskrivning:

Gjutningsprocess är den process där zink, koppar, aluminium, magnesium, bly, tenn och blytennlegeringar och deras legeringar smälts vid hög temperatur och injiceras i formhålan och sedan kyls under tryck för att erhålla delar.

Arbetstemperaturen för gjutning av icke-järnmetaller är mycket lägre än för gjutning av järn, och motsvarande gjuteriutrustning och processkrav är enkla och små. Gjutningsproduktion kan få mycket god ytkvalitet och måttnoggrannhet, särskilt lämplig för storskalig standardtillverkning av små och medelstora delar, vilket ger ett bra stöd för modern elektronik, elektriska apparater, bilar, medicintekniska produkter, instrument och kithen verktyg. Olika metalllegeringar har mycket olika karaktär i formgjutningsprocessen. Deras minsta sektion och minsta djupgående är olika, smältpunktstemperaturen är olika, ytfinishen är olika, så det är bäst att involvera vårt team av ingenjörer tidigt under designprocessen för att utnyttja vår expertis inom design för tillverkning.

Det finns fem huvudfaktorer i metallgjutprocessen:

1. gjutmaterial;

2. Typer av gjutningsprocessen;

3. gjutning maskin;

4. gjutform gjutning;

5.Postbearbetning och efterbehandling för pressgjutningsdelar

Metallgjutningsprocessär en process för att förena tryck, hastighet och tid genom att använda de tre elementen i maskin, mögel och legering. För metallbearbetning är förekomsten av tryck det viktigaste kännetecknet för formgjutningsprocessen som skiljer sig från andra gjutningsmetoder. Tryckgjutning är en speciell gjutningsmetod med mindre och ingen skärning, som har utvecklats snabbt inom modern metallbearbetningsteknik. Det är en process att fylla formen med smält metall under högt tryck och hög hastighet, och bilda gjutningen genom kristallisering och stelning under högt tryck. Högt tryck och hög hastighet är de viktigaste egenskaperna för gjutning. Det vanliga trycket är tiotals megapascal, påfyllningshastigheten (inre grindhastighet) är cirka 16-80m / s och påfyllningstiden för metallvätska i formhåligheten är mycket kort, cirka 0,01-0,2s. Gjutning av metall är en metallgjutningsprocess som kännetecknas av att tvinga smält metall under högt tryck in i en formhålighet. Formhåligheten och kärnan är gjorda av gjutna stålformar som har bearbetats i form och fungerar på samma sätt som en formsprutning under processen. Beroende på vilken typ av metall som gjuts används en varm- eller kallkammarmaskin.

1. gjutmaterial MESTECH tillhandahåller pressgjutningsdelar för zinklegering, aluminiumlegering och magnesiumlegering. Eftersom dessa tre material för närvarande är de mest använda gjutlegeringsmaterialen.

Zinklegeringsegenskaper:

--- Hög styrka och hårdhet

--- Utmärkt elektrisk ledningsförmåga

--- Hög värmeledningsförmåga

--- Låg kostnad råvara

--- Hög dimensionell noggrannhet och stabilitet

--- Utmärkt tunn vägg kapacitet

--- Förmåga till kall form, vilket underlättar anslutning

--- Efterbehandlingsegenskaper av hög kvalitet

--- Enastående korrosionsbeständighet --- Full återvinningsbarhet

2. aluminiumlegering egenskaper:

--- Höga driftstemperaturer

--- Enastående korrosionsbeständighet

---Lättviktig

--- Mycket bra styrka och hårdhet

--- Bra styvhet och förhållande mellan styrka och vikt

--- Utmärkta EMI- och RFI-skärmningsegenskaper

--- Utmärkt värmeledningsförmåga

--- Hög elektrisk ledningsförmåga

--- Bra finishegenskaper

--- Full återvinningsbarhet

3. Magnesiumlegering:

--- Hög ledningsförmåga; elektriska och termiska

--- Tål höga driftstemperaturer

--- Hög dimensionell noggrannhet och stabilitet

--- Exceptionell tunn väggfunktion

--- Bra korrosionsbeständighet mot miljön

--- Bra finishegenskaper

--- Full återvinningsbarhet

1 Gjutningsprocessen för heta kammaren

Gjutning av hetkammare, ibland kallad svanhalsgjutning, är den mest populära av de två gjutningsprocesserna. I denna process är cylinderns kammare i injektionsmekanismen helt nedsänkt i det smälta metallbadet. Ett svanhalsmatningssystem drar den smälta metallen in i munstyckshålan.

Medan direkt nedsänkning i det smälta badet möjliggör snabb och bekväm mögelinsprutning, resulterar det också i ökad korrosionskänslighet. På grund av detta faktum är varmgjutningsprocessen bäst lämpad för applikationer som använder metaller med låga smältpunkter och hög flytbarhet. Bra metaller för gjutningsprocessen med varm kammare inkluderar bly, magnesium, zink och koppar.

2 Processen för gjutning av kallkammaren

Gjutprocessen för kallkammare liknar mycket gjutning av varmkammare. Med en design som fokuserar på att minimera maskinkorrosion snarare än produktionseffektivitet, smälts den smälta metallen automatiskt in eller injiceras i insprutningssystemet. Detta eliminerar behovet av att injektionsmekanismen nedsänks i det smälta metallbadet.

För applikationer som är för frätande för nedsänkning av gjutgods med varm kammare kan kallkammarprocessen vara ett utmärkt alternativ. Dessa applikationer inkluderar gjutning av metaller med höga smälttemperaturer, såsom aluminium och aluminiumlegeringar.

3 Gjutprocessen med lågt tryck

Gjutning med lågt tryck är en process som är bäst lämpad för aluminiumkomponenter som är symmetriska runt en rotationsaxel. Fordonshjul tillverkas till exempel ofta genom gjutning med lågt tryck. I denna typ av process är formen placerad vertikalt ovanför det smälta metallbadet och ansluten via ett stigarrör. När kammaren är under tryck (vanligtvis mellan 20 och 100 kPa) dras metallen uppåt och in i formen. Eliminering av matare från denna typ av formgjutningsprocess ger höga gjutavkastningar.

4 Vakuumformgjutningsprocessen

Vakuumtrycksgjutning (VPC) är en relativt ny gjutningsprocess som ger förbättrad styrka och minimal porositet. Denna process liknar gjutning med lågt tryck, med undantag för att gjutformen och smältmetallbadet är omvända. Cylinderkammaren kan bli ett vakuum som tvingar den smälta metallen in i formhålan. Denna design minskar turbulensen och begränsar mängden gasinslutningar. Vakuumgjutning är särskilt fördelaktig vid applikationer avsedda för värmebehandling efter gjutning.

5 Klämprocessen för pressgjutning

Klämgjutning skapades som en fungerande lösning för gjutning av metaller och legeringar med låg flytbarhet. I denna process fyller den smälta metallen ett öppet munstycke, som sedan pressas stängt och tvingar metallen in i de infällda delarna av formen. Klämgjutningsprocessen levererar extremt täta produkter och är en kompletterande process för efterföljande värmebehandling. Processen är oftast associerad med smält aluminium och används i applikationer som kräver fiberförstärkning.

6 Den halvfasta formgjutningsprocessen

Halvfast formgjutning, ibland kallad Thixoforming, är en annan process som ger minimal porositet och maximal densitet. En maskin skär arbetsstycket i mindre sniglar och värms sedan upp. När metallen har nått fasövergången mellan fast och flytande, vilket resulterar i en något slushy struktur, tvingar en skjuthylsa den in i formhålan, där den hårdnar. Fördelen med detta är förbättrad precision. Icke-järnmetaller som magnesiumlegering och aluminiumlegering används oftast med halvfast formgjutningsprocessen.

7. Typer av gjutningsprocessen

Alla typer av pressgjutningsprocesser är utformade med samma mål i åtanke-gjut en form med injicerad smält metall. Beroende på typen av smält metall, delgeometri och delstorlek kan olika formgjutningsprocesser ge överlägsna resultat jämfört med alternativa metoder. De två huvudtyperna av gjutningsprocesser är gjutning med varm kammare och kallkammare. Variationer på dessa två typer av gjutgods inkluderar:

Gjutning med lågt tryck

Vakuumformgjutning

Pressa pressgjutning

Halvfast pressgjutning

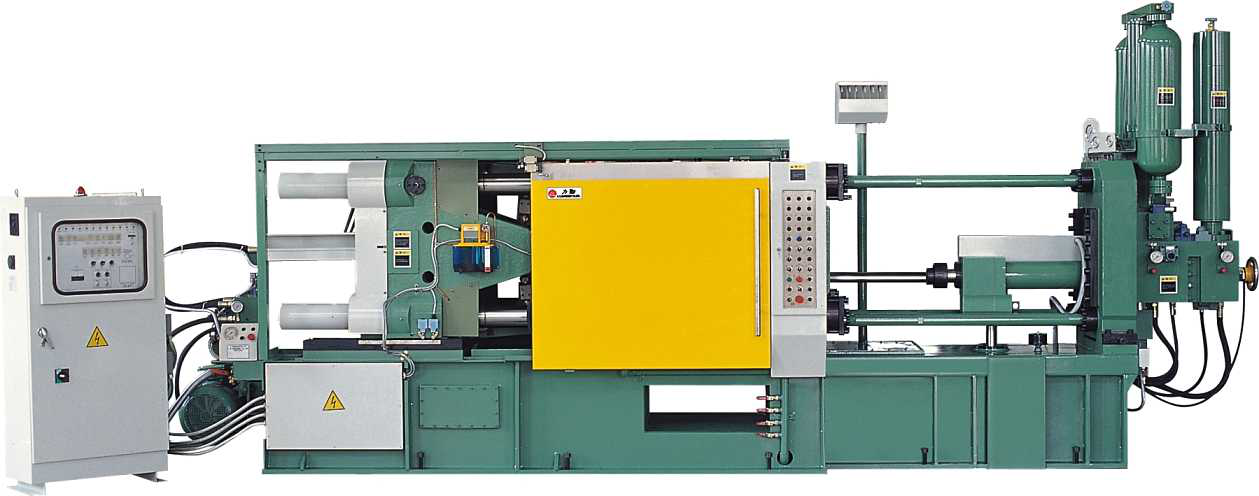

1 varmgjutningsmaskin för varmkammare

Enligt kammarens struktur och layout kan den delas in i horisontella och vertikala former. Smältdegeln för smält metall fästs på maskinen med varmpressningskammare och kolvmekanismen för metallhydrauliskt tryck som kommer in i formen installeras i degeln. Vissa varmpressningskammarhjul använder tryckluft för att direkt injicera metallhydrauliskt tryck i formen utan kolvmekanism.

Gjutmaskin för varm kammare

Gjutningsmaskinen för varmpressningskammare används huvudsakligen för gjutlegering med låg smältpunkt, såsom zink, magnesium och tenn.

2 Gjutningsmaskin för kalltryckskammare

Att smälta metallen utanför maskinen och sedan lägga till den flytande metallen i kompressionskammaren med en sked kan delas in i vertikal kallkammargjutningsmaskin och horisontell kallkammargjutningsmaskin enligt kompressionskolvens rörelseriktning.

Den flytande metallen avlägsnas från ugnen i den vertikala gjutmaskinen för kallpresskammare och hälls i kompressionskammaren. Metallen pressas hydrauliskt i formen av kompressionskolven och överskottsmetallen skjuts ut av en annan kolv.

Gjutmaskin för kall kammare

Gjutmaskin för kall kammare

Den horisontella gjutmaskinen för kall kammare är densamma som den vertikala, men kolvrörelsen är horisontell. De flesta moderna gjutmaskiner är horisontella. Gjutmaskiner med kall kammare kan gjutmetaller med hög smältpunkt eller lätt oxiderade metaller, såsom aluminium, kopparlegeringar etc.

3.Die gjutningsmaskin.

Gjutmaskin används för tryckgjutningsmaskin. Den innehåller två sorters gjutningsmaskiner för varmpressningskammare och gjutningsmaskin för kallpressningskammare. Gjutmaskinen för kallpressningskammaren är uppdelad i två typer: rak och horisontell. Den smälta metallen sprutas in i formen av gjutmaskinen under inverkan av tryck för kylning och formning, och gjutgods av fast metall kan erhållas efter att formen har öppnats.

Gjutmaskin för varm kammare

Gjutmaskin för kall kammare

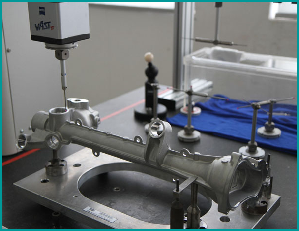

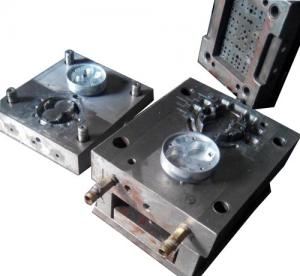

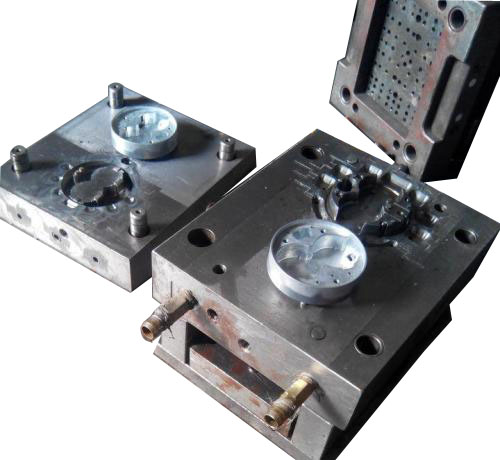

4.Die gjutform

I olika formar är arbetsförhållandena för pressgjutformen ganska hårda. Gjutning är att göra den smälta metallen fylld med formhålighet under högt tryck och hög hastighet och kontakta het metall upprepade gånger under arbetsprocessen. Därför krävs gjutform för att ha hög termisk utmattningsbeständighet, värmeledningsförmåga och slitstyrka, korrosionsbeständighet, slaghållfasthet, röd hårdhet, god formning och så vidare. Därför kräver ytbehandlingen av gjutformen högteknologi.

Gjutform

5.Postbearbetning och efterbehandling för pressgjutningsdelar

Vi erbjuder mest efterbehandling och efterbehandling av pressgjutna delar från våra utvalda partners:

Tjänster

CNC-bearbetning - vertikal, horisontell, svarvning, 5-axlig

Pulverbeläggning

Flytande beläggning

EMI - RFI-skärmning

Plätering - krom, koppar, zink, nickel, tenn, guld

Anodisering, elektrisk beläggning, kromatering / icke-kromering

Värmebehandling, passivering, tumling

Grafik

Intern konstprocess

Silkscreening

Pad utskrift

Strängsprängning

Lätt mekanisk montering, inklusive insatser för tappar och helikopter, O-ring, packning

Laserskärning och gravering

Etsning

Elektrisk beläggning och silkscreening